力晶積成電子製造股份有限公司(P3廠)

|廢棄物資源再利用及循環經濟措施與成果|持續性循環經濟管理作為|

|

|

|

為聚焦專業晶圓代工、明確產業定位,力晶集團於2019年5月完成企業重組,由旗下的力晶科技將3座12吋晶圓廠及相關營業、資產,讓與力晶積成電子製造股份有限公司(簡稱“力積電”)。目前擁有2座8吋及3座12吋晶圓廠,6,900 位員工的力積電,將針對先進記憶體、客製化邏輯積體電路與分離式元件的三大晶圓代工服務主軸,持續Open Foundry營運模式,從晶片設計、製造服務,到設備、產能分享,根據不同客戶的屬性和需求,共同建立緊密、彈性的合作機制。

堅持精進技術、嚴格品管和高效率製造的力積電,將持續推展國際合作策略、引進尖端科技、開發自主技術、穩健拓展市場,致力提供專業晶圓代工服務與客戶共創雙贏,在快速變遷的高科技產業中累積競爭優勢,成為穩定獲利的世界級半導體公司。

|

|

|

1.源頭管理

本公司於化學品引進時,即以生命週期管理角度進行管理,並分成化學品引進、化學品儲存、化學品使用、化學品廢棄等階段管制並藉由化學品領料、使用過程刷Barcode作業,將各階段資訊納入化學品安全管理電子系統中,有效管控廠內之化學品使用/儲存異動資訊。

(1) 化學品身分識別管制(Barcode)

運用既有之化學品容器條碼管理機制,自97年起分階段推動各單位透過系統化實施刷Barcode作業,藉由化學品流佈管理,提昇員工對現場安全總量管理概念,並可減少因更換錯而造成廢棄之化學品產出,達到廢棄物減量的目標。至目前為止廠區生產所需之氣體鋼瓶、化學藥桶,均已實施刷Barcode作業,納入廠區流佈管理。

(2) 化學品安全資訊系統(CMS)

為落實化學品流佈管理,達到降低廠區化學危害風險之目的。力積電透過建立化學品安全資訊系統連結材料入庫、物料請購等資訊及廠內運作之環安衛相關資訊,以減少人員檔案傳遞/重整產生之失誤及人力之耗費,並可有效管控廠內化學品運作相關資訊,達到資訊傳遞之即時性、有效性及正確性。使所有員工皆可方便即時地查詢各項危害、防護措施、使用、廢棄等訊息,落實危害通識之精神。

(3) 廢棄物運作管理

- 力積電對於廢棄物運作管理制定有完整有效的管制規範,員工除了可以使用DCMS系統隨時查詢相關規定並予以遵循外,透過公司內部教育訓練及宣導,以顏色管理推動廠內廢棄物分類,避免員工發生分類錯誤之狀況。

- 除合法清理廢棄物外,力積電優先採取再利用方式進行廢棄物處理,提高資源循環再使用之可行性,另外考量對於環境污染的衝擊,109年P3廠無有害事業廢棄物以固化/掩埋方式處理,避免產生對環境土壤造成污染之風險。

- 力積電產出之廢棄物皆委託環保單位認可合法清除廠商處理,並持續追蹤所有廢棄物之流向,同時確認其合法性,並透過稽核方式掌控廢棄物清理廠商之作業合法性,降低廢棄物管理風險。

- 每年與協力之廢棄物廠商召開溝通會議,針對法規修正趨勢及各項運作狀況宣導,確保協力之廢棄物廠商符合法令規定及廠區運作要求。

- 持續精進廠內廢棄物貯存運作管理,以友廠異常事故作為借鏡,109年增加充填管路顏色管理機制,於清運廢液作業前,雙方須完成顏色核對及相關查核確認,以避免發生抽取錯誤之異常狀況。

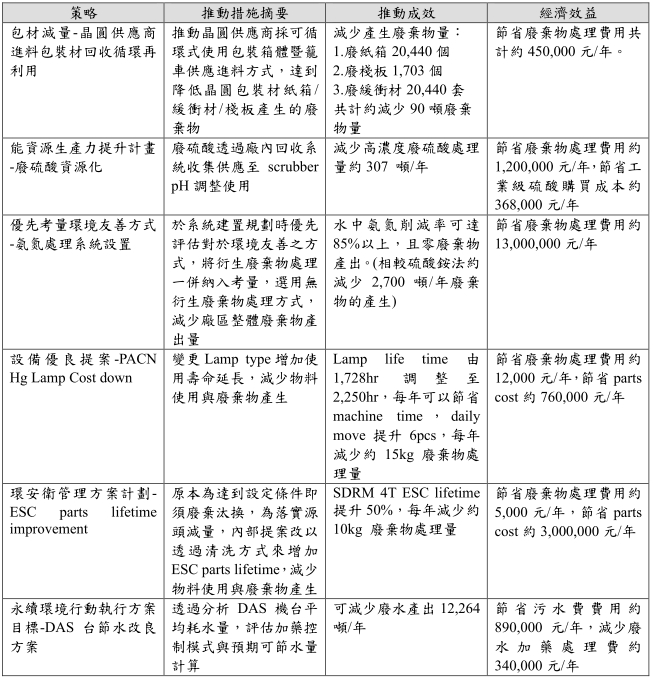

2.廢棄物源頭減量

藉由製程技術改善、原物料減量及廢棄物清查等源頭管理措施,減少廢棄物產出及廢棄物減量外,力積電推動全員參與的環安衛競賽評比制度,每季彙整各部門源頭減量/製程減排/節能減碳方案、環安衛精進措施,透過競賽評比將其數據化,明確展現各部門自主管理績效。檢視P3廠廢棄物源頭減量成效,109年減少廢棄物約3,100噸/年,廢水約12,000噸/年,經濟效益共計約2,000萬元。(經濟效益為節省之處理費及原物料成本之總和)

P3廠區推動廢棄物源頭減量之各項措施說明如下:

|

|

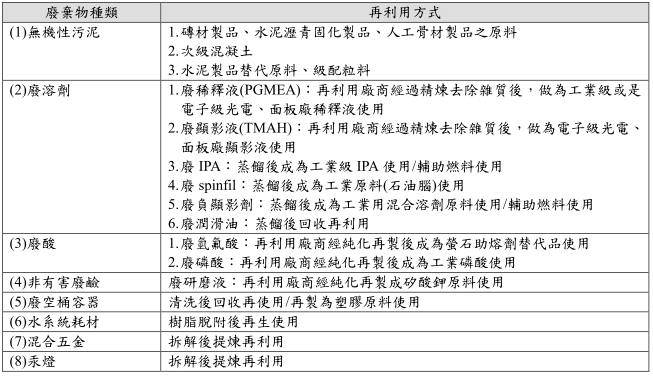

1.廢棄物資源再利用措施與成果

(1) 委外廢棄物再利用種類及數量

針對廢棄物管理亦導入生命週期循環的管制理念,力積電持之以恆的掌控其完整流向,藉由加強前端分類,持續提升廢棄物價值,並與廠商合作進行回收再利用可行性評估,以確保後端產品去處無虞。

P3廠於生產過程中所產生的廢棄物主要以廢污泥、廢溶劑及廢酸等事業廢棄物為主,上述主要廢棄物佔109年總產出量的94.08%,共計回收再利用4,238.32噸事業廢棄物,減少環境廢棄物負荷並提升能資源循環使用。

(2) 委外廢棄物再利用之再利用方法及再生品流向使用情形

2.循環經濟措施與成果

(1) 製程線上分流回收種類、數量、方法及其經濟效益

P3廠為掌握不同成分的處理成效,依製程端排液種類、濃度、導電度等不同特性,分流為可回收及不可回收等共計18種不同系統處理,對於無法於廠內再次使用之廢溶劑落實機台分流設計,於排放管路裝上選別閥進行切換排放管路,有效減少廢溶劑之排放量且將其餘廢水排入廢水場或回收系統,進行水回收使用。除可增加水的回收率之外,部份廢酸液(磷酸/硫酸/氫氟酸)、有機廢液(異丙醇/光阻液)等因仍具回收經濟價值,單獨分流可減少後端廢棄物處理難度與環境負荷。

透過正確之選別回收設定,將機台之DI rinse time回收至廢水回收處理系統,相對的也減少廢溶劑處理及增加水資源。

依上述分流回收機制,109年P3廠約產生185萬元回收再利用經濟效益,回收金額撥入職工福利金,提升員工福利使用。

(2) 研磨液回收再使用

為減少研磨液原物料使用量及管末之處理成本,持續評估符合循環經濟之方案,P3廠於109年度評估設置研磨液回收系統並於今年度執行demo導入,收集機台端使用過的研磨液廢液經過recycle system後,得到可再利用的研磨液並重新回到製程再使用,達到原物料cost down的經濟效益並減少因原物料生產或運輸過程所造成的碳排放,也可降低廢棄物處理對環境產出之衝擊。預估可減少源頭75%研磨液用量。

(3) 廢硫酸資源化回收再使用

製程產生之80%廢硫酸透過專管收集至廠內回收系統收集及dilution至50%後,供應至廠內scrubber做為 pH調整使用,除減少廢氣處理系統之硫酸購置成本外,也可減少廠區廢棄物產生,達到資源有效循環使用之目的。109年共減少約307噸硫酸廢液委外處理,同時也減少需外購的工業級硫酸。預估節省廢棄物處理費用約120萬元/年,減少工業級硫酸購買成本約36.8萬元/年。

(4) TMAH再製成電子級顯影液使用

透過專管收集在廠內進行初步純化,增加廠商回收意願,經廠內樹脂脫附產出之TMAC後,透過再利用廠商精煉去除雜質後,做為電子級光電、面板廠顯影液使用。因調查出顯影液(TMAH)是氨氮之貢獻來源並列為管理局污水下水可容納排入之水質項目,力積電內部立刻召集相關部門成立專案小組進行評估,以友善環境及資源循循環再利用為前提規畫編列專案預算進行系統建置,於103年完工正式啟用。雖建置成本高達約6,500萬,但以109年P3廠廢污水排放量計算,推估回收TMAH可減少產生異常污水費用約3,600萬元/年,另外109年度委託再利用量共計985噸/年,可再製成電子級顯影液使用,提升資源有效循環使用。

(5) 廢溶劑製成輔助燃料使用

考量台灣能源匱乏,再生能源使用為未來之趨勢,透過協力廠商蒸餾設備處理後,產生輔助燃料並提供汽電廠發電使用。109年回收之廢溶劑 167.34噸/年,產生之發電量約為34,200KW/年。

(6) 高濃度氫氟酸再製成螢石使用

P3廠因製程機台特性產出之氫氟酸廢液濃度高達20%以上,為了降低處理高濃度廢液所造成的環境物染及避免可用資源的浪費,與現場單位討論後設置回收系統並以專管方式收集,在委託合法廠商回收再利用廠內高濃度氫氟酸廢液再製成螢石助熔劑替代品使用。除了可提升廠內廢棄物再利用率外,亦可達廢污泥減量約17%之效益。109年共計回收高濃度廢氫氟酸507.34噸/年,預估可減少約320噸/年廢污泥產出,預估節省廢棄物處理費用約172萬元/年。

(7) 廢溶劑PGMEA回收再利用

廢PGMEA廢液含丙二醇甲醚、丙二醇甲醚醋酸酯、及製程帶出光阻之少量不揮發物質,經再利用機構中純化生產設備蒸餾、純化為PGME、PGMEA或混液,做為工業級或是電子級光電、面板廠稀釋液,減少原生物料使用。109年共計回收446.240噸,產生經濟效益約145萬元。

(8) 廢磷酸回收再利用

廢磷酸廠內統一收集交由再利用供應廠商純化再製為工業磷酸原料使用。09年共計回收92.85噸,產生經濟效益約40萬元。

(9) 廢污泥回收再利用

廢磷酸廠內統一收集交由再利用供應廠商純化再製為工業磷酸原料使用。09年共計回收92.85噸,產生經濟效益約40萬元。半導體業產出之污泥主要為氟化鈣污泥及二氧化矽污泥,P3廠設置時已於前端廢液確實分流,污泥完整分類。惟考量P3廠區特性貯存空間較小及清運量限制,P3廠無機性污泥選以可同時收受氟化鈣及二氧化矽之污泥廠商進行處理,透過燒結等程序製作成次級混凝土或透過物理方式製程水泥製品原料…等。考量掩埋對於環境影響的衝擊,P3廠於107年起持續規劃提升無機性污泥採再利用比例,109年再利用率已高達100%。109年共計回收再利用無機性污泥1,549.33噸,減少環境廢棄物負荷並提升能資源循環使用。

|

|

|

1.本公司每年編製發行企業社會責任報告書,回應利害關係人關注議題,透明揭露力積電的永續計畫、實踐歷程與績效達成狀況,期許為社會驅動更多正向的改變。

2.環安衛目標訂定

(1) 力積電重視保護環境、綠色生產、善盡企業社會責任為公司經營管理之一環。堅信確認廠區環安衛危害風險是合宜的,符合相關法規,並持續推動改善、污染預防與環境保護的承諾,並導入ISO 14001、45001、50001等國際管理系統,並制訂「環安衛及消防法規蒐集與鑑別管理辦法」及「廠區環境污染防制辦法」進行管理,使用最佳可行性控制技術,落實源頭減量,並檢討各項資源回收再利用,確保各項作業符合環保標準,並鼓勵員工提案進行持續改善,以降低源頭使用量之方式達到後端廢棄物產出量減少之目的。

(2) 公司除持續關注政府在能源替代方案、水資源循環與原物料再生循環等政策及作法外,也積極運用已建置完善的管理系統,以「源頭減量、製程減排、節能減碳」作為減少污染排放持續改善之目標,透過每季追蹤廢棄物減量或再利用率提升狀況,P3廠皆可達到公司訂定之目標要求。