|

1. |

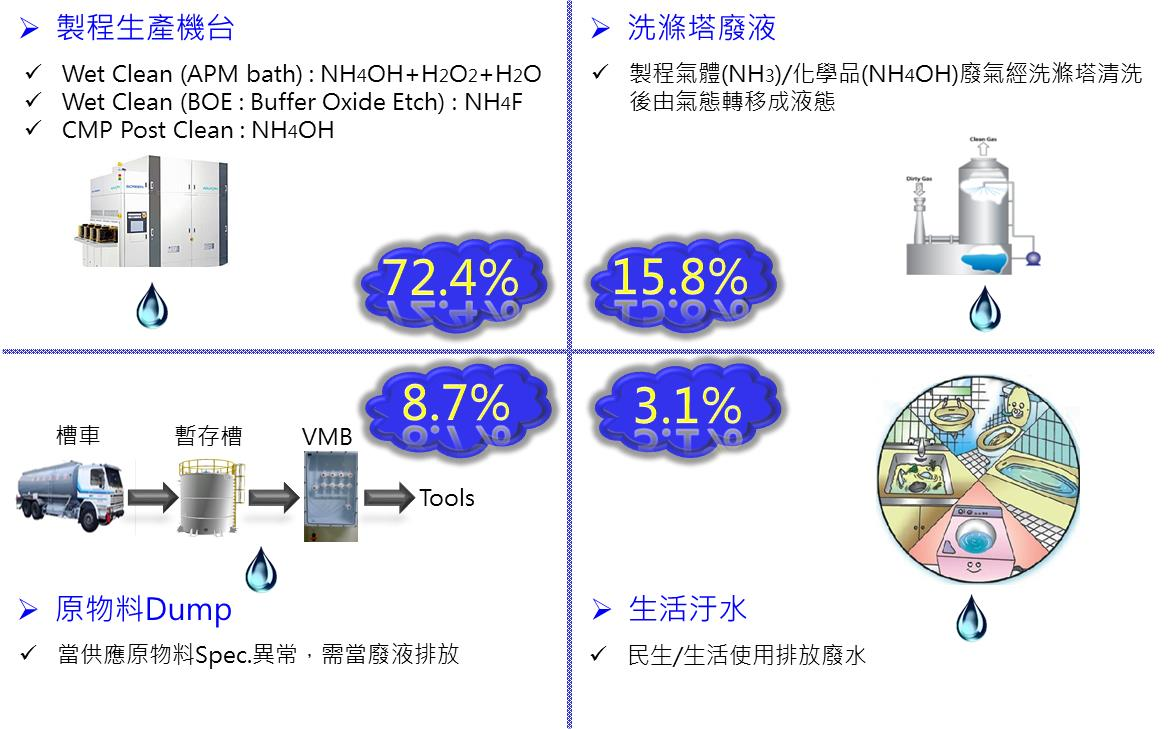

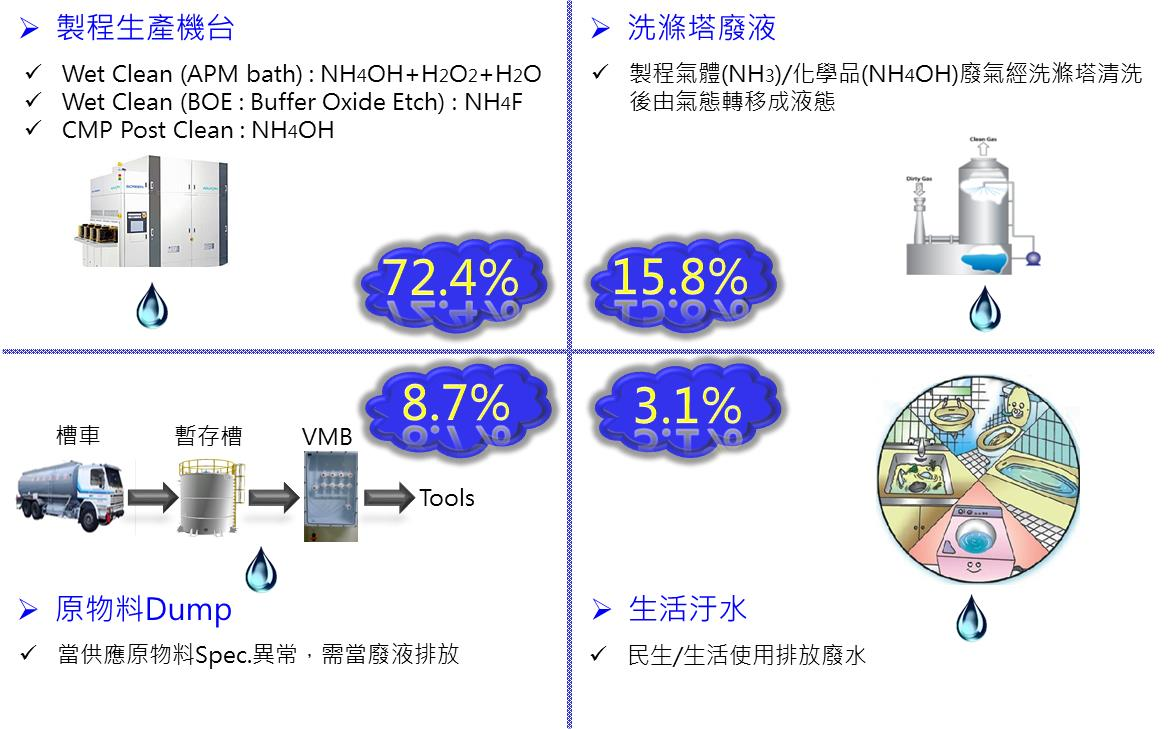

含氨氮廢水之分流狀況 |

|

|

|

(1)製程生產(wafer)機台(72.4%)。 (2)鹼性洗滌塔廢液(15.8%)。 (3)原物料dump(8.7%)。 (4)生活污水(3.1%)。

|

|

|

2. |

減量措施、投資及額度 |

|

|

|

(1) |

採行源頭減量措施(含氮原物料減量使用)說明:台積電Fab12 Phase7為新設廠區,目前仍為產品製程調整測試階段,後續將Benchmark既有廠區經驗作為原物料減量措施。 |

|

(2) |

採行管末處理措施(處理設備改善或新設)說明: a.低廢水量/高濃度氨氮廢水處理系統。 b.高廢水量/低濃度氨氮廢水。

|

|

(3) |

其他技術或措施說明: a.「氨氮」處理系統活性碳塔(ACF)反洗機制修改。 b.「氨氮」系統區集水坑(Pit)排水管路修改。 c. 酸性廢氣洗滌塔前/後段廢液分流處理,避免前段廢液影響放流氨氮值。 d. 蒐集回收系統再生含氨氮廢水後定量排放,穩定外排濃度避免peak發生。 e. 將CWD二段脫氣膜串聯處理,再次提升處理效率。

|

|

(4) |

相關措施投資及額度: a. CWD MD system。 b.AEX MD system。 c.NH4F(TBE) MD system。 d.HFDR system。 e.活性碳塔(ACF)逆洗機制。 f.Pit(集水坑)排水。 g.酸性廢氣洗滌塔前/後段廢液分流處理。 h.蒐集回收系統再生含氨氮廢水後定量排放。 i. CWD二段脫氣膜串聯處理。

|

|

|

3. |

減量前/後排放濃度、穩定度及成果

|

(1) |

減量前/後廢(污)水氨氮排放濃度: a.低廢水量/高濃度氨氮廢水執行成果:第一階段氨氮處理系統完成後,排放廢水氨氮平均可降至約42 ppm以下。 b.高廢水量/低濃度氨氮廢水及其他措施執行成果:第二階段氨氮處理系統及其他改善措施完成後,排放廢水氨氮平均可降至約26 ppm以下。 c.第三階段措施執行成果:第三階段改善措施完成後,排放廢水氨氮平均可降至約12 ppm。

|

|

(2) |

符合納管標準、穩定度及成果:設置Fab12 Phase7氨氮監控系統(On-line),線上即時偵測放流水氨氮穩定性,並確實符合納管排放標準<30 ppm。。 |

|

|

4. |

相關設施查驗、管理及運作情形

|

(1) |

設施操作、維護機制及狀況: a.戰情中心–隨時掌握設施運轉狀態。 b.Alarm系統平台–即時接收系統異常狀況。 c.e-PM–定期維護/保養(ex : pH sensor 校正、泵浦檢修...等)。 d.OCAP–異常處理SOP & Check list。

|

|

(2) |

是否設置即時監控設施或定期採樣檢測:本廠建置TMAH廢水處理系統及氨氮廢水處理系統,均設置即時監控系統及放流水on-line監控儀器。 a.即時監控系統設置及圖控管理。 b.定期檢測/採樣。

|

|

(3) |

衍生廢棄物處理情形: a.衍生之產物硫酸銨委由合格廠商進行清運,後續加入石灰水,經脫水及乾燥將硫酸鈣從廢液中分離製成石膏。 b.利用氣提及精煉純化生成工業用25%氨水。

|

|

(4) |

環安人員執行績效: a.環境監控:設置氣體偵測系統(GMS),以利監測NH3(g)有無洩漏,確保人員安全。 b.廢棄物把關:透過台積電廢棄物管理系統,針對各廠區硫酸銨濃度嚴格管理把關(濃度goal>30%)。 c.外部獎項:2014 Fab12 Phase7新建廠區優良環保工地、2015 Fab12 Phase7新建廠區優良安衛單位。

|

|

|

5. |

特殊績效或卓越事蹟 |

|

|

(1) |

2014年得到竹科管理局節水績優獎:其中新建氨氮廢水處理系統及TMAH處理系統每年平均節水量共:346,000M3/Year,提升廠區回收率3.5%。 |

|

(2) |

2015年獲得全國團結圈雙龍圈銀塔獎:應用新技術去除廢硫酸中的雙氧水,進而應用在氨氮廢水處理系統,並大幅改善廢硫酸清運量79%(零清運),達到廠區水系統硫酸自給自足。

|