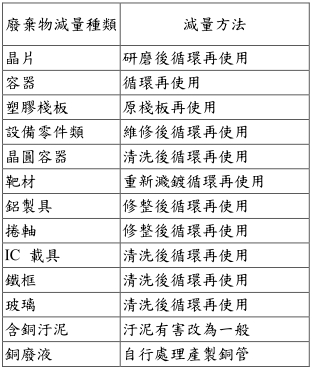

|廢棄物資源再利用及循環經濟措施與成果|持續性循環經濟管理作為|

|

|

|

民國七十六年,台積公司成立於台灣新竹科學園區,並開創了專業積體電路製造服務商業模式。台積公司專注生產由客戶所設計的晶片,本身並不設計、生產或銷售自有品牌產品,確保不與客戶競爭。而台積公司成功的關鍵,就在於協助客戶獲得成功。台積公司的專業積體電路製造服務商業模式造就了全球無晶圓廠IC 設計產業的崛起。時至今日,台積公司已經是全世界最大的專業積體電路製造服務公司,單單在民國一百零八年,台積公司就以272 種製程技術,為499 個客戶生產1 萬761 種不同產品。

然而面對全球氣候變遷、詭譎的國際情勢,做為全球邏輯積體電路產業中,長期且值得信賴的技術及產能提供者,台積公司以「誠信正直、承諾、創新、客戶信任」四大企業核心價值為本,除謀求本業最大成就,亦積極善盡企業公民責任,打造永續未來。

|

|

|

1.廢棄物廠內回收措施與成果

台積公司廢棄物管理秉持資源循環永續利用原則,在日常營運中採取「廢棄物產出最小化,資源循環使用最大化」的作業方針。本廠遵循此原則要求工廠源頭提出原物料使用參數級製程技術改善方案,達到資源使用最小化;在資源循環使用最大化方面,要求原物料經使用後,必須尋求廠內再使用之可能性,降低原物料使用量,亦透過資源再生技術活化廢棄物資源成為產品,提供廠自用或販售給其他工業。

107年執行至今廢棄物減量如銅廢液自廠處理7,000噸/年、鐵框清洗重複使用300噸/年、玻璃清洗回收再使用100噸/年…等,整體效益超過新台幣2億元。

|

|

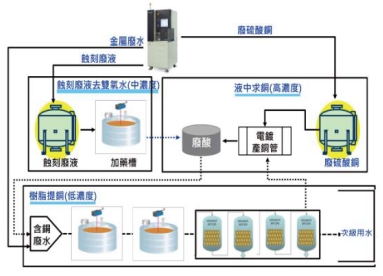

先進封測三廠首創藉由酵素除雙氧水及螯合樹脂提濃等系統前處理,將先進封裝蝕刻製程過程中原本因濃度過低(400-500ppm)無法直接電鍍且含有雙氧水的含銅廢液,成功導入銅廢液再生系統,民國108年,先進封測三廠全年處理約7,300公噸含銅廢液,產製13公噸銅管,達成含銅廢液零外運、有害汙泥零產出的目標。

1.銅廢液全面資源化系統:整合蝕刻廢液去雙氧水+ 樹脂提銅 + 液中求銅

液中求銅-利用電解還原原理(電化學沉積法):透過直流電源驅動,於溶液中將電能轉變為化學能,使金屬離子獲得電子還原成金屬薄膜於陰極表面。

樹脂提銅-廢水中的銅,利用樹脂吸附,達飽和後由再生脫附方式達銅濃縮效果。

蝕刻廢液去雙氧水-廢液添加酵素催化過氧化氫分解反應成水跟氧氣,來達到去除雙氧水之目的。

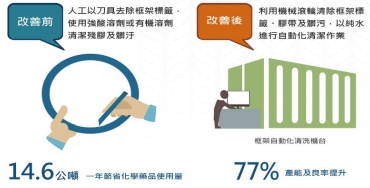

2.自行開發框架自動化清洗機台

先進封測三廠世界首創成功開發框架自動化清洗機台,針對需使用大量化學藥品的框架清洗作業進行持續改善,成功開發「框架自動化清洗機台(Frame Auto Cleaner)」,不僅能以純水清洗替代化學藥品,亦能以自動化方式取代人工作業,有效提升產能及良率,為全球首創作法,並可每年節省14.6公噸化學品藥品。

|

|

|

1.台積公司除持續擴充產能,以因應全球半導體需求外,將持續減少單位產品所需要的各種能資源,提高效率,降低環境衝擊。並依氣候變遷、水資源管理、綠色產品、污染預防、環境管理系統及綠色觀念推廣活動等,持續不斷的改善。以達到源頭減廢與循環經濟目標。

(1) 先進封測三廠配合台積公司廢棄物減量目標。民國110年每單位產品產出之廢棄物量較108年減少5% - 10%。

(2) 廢棄物回收率大於90%。

2.先進封測三廠運用的循環經濟管理方式,直接引用循環經濟文獻上的循環模式,提供幾種循環經濟模式,希望全體同仁由這幾種模式發想,發現周遭合適的案例,進而推廣循環經濟目標。

(1) 循環資源供應模式:生產過程中,開發可恢復性的原物料,降低對資源的消耗。

(2) 資源回收再造模式:原物料使用過後,藉由回收升級,把廢棄物重新創造新價值,減少廢棄物產生。

3.產品生命延伸模式:透過維修、再製造等方式,延長物料生命。

(1) 循環資源供應模式:如化學盛裝容器重複使用、塑膠棧板重複使用、IC載具重複使用、離子交換樹脂、活性碳、靶材重新濺鍍等。

(2) 資源回收再造模式:銅廢液提煉銅金屬、塑膠容器再製成塑膠粒料、溶劑類純化成工業級產品再使用等。

4.產品生命延伸模式:碳粉匣、設備零件類送修後回線上重複使用、晶片研磨再生。

>特殊榮譽/貢獻