|

|

力晶於1994年12月創立於新竹科學園區,現為國內外各大半導體業者提供專業晶圓代工服務,擁有4,500位員工,資本額新台幣222億元。

設立之初,力晶即與日本三菱電機締結技術、生產與銷售的策略聯盟;2003年開始和日本DRAM大廠爾必達(Elpida)合作研發、產銷最尖端DRAM產品。另一方面,力晶也是日商瑞薩科技(Renesas Technology Corp.)的主要合作夥伴,代工生產多種邏輯與記憶體產品。

為建立技術自主能力,力晶自2005年開始獨力開發高容量快閃記憶體(NAND Flash)技術,為大中華區唯一擁有設計、製程開發、量產NAND Flash全面技術的企業,力晶研發製造的16Gb MLC快閃記憶體產品,更曾榮獲一○○年度經濟部台灣精品獎。

力晶位於新竹科學園區的八吋晶圓廠自1996年開始運轉,投入生產DRAM產品;2002年力晶首座十二吋晶圓廠(P1廠)於正式量產,目前力晶擁有三座總月產能達十萬片的十二吋晶圓廠(P1/P2/P3廠)。2006年12月,力晶與爾必達於台灣中部科學園區合資設立瑞晶電子公司。2008年將八吋廠分割獨立為鉅晶電子(股)公司,進入晶圓代市場;2013年8月,力晶將瑞晶持股售予美商美光(Micron),成功轉型為專業晶圓代工廠,並躋身世界六強之林。

力晶致力於精進技術、服務客戶,以期成為穩定獲利的世界級半導體公司。兼具記憶體與邏輯產品獨特製造實力的力晶,積極耕耘DRAM、Flash、LCD驅動IC、電源管理晶片、CMOS影像感測晶片及整合記憶體晶片(Integrate Memory Chip)等不同應用領域,更推出了Open Foundry營運模式,從晶片設計、製造服務,到設備、產能分享,根據不同客戶的屬性和需求,共同建立緊密、彈性的合作機制。未來,力晶將持續推展國際合作策略、引進尖端科技、開發自主技術、穩健拓展市場,在快速變遷的高科技產業中累積競爭優勢,成為與客戶共創雙贏的專業晶圓代工供應商。

|

|

|

▲TOP

|

|

|

|

1. |

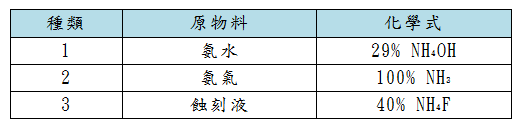

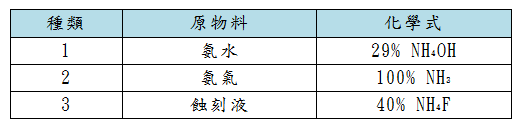

廠內含氮原物料種類及數量 |

|

|

廠內含氮原物料主要可分為氨水、氨氣及蝕刻液。

|

|

2. |

執行削減前納管水量及氨氮排放濃度 |

|

|

納管水量102/07-103/12期間月平均放流水量介於4,600~5,700 CMD間,氨氮排放濃度介於100~235 mg/L之間。

|

|

3. |

計算削減前單位產品含氮原料用量 |

|

|

因本廠已轉型為代工廠,含氮原物料隨著產品組合變化而不同,因此削減前單位產品含氮原物料用量計算以102/7/1~103/12/31廢水廠放流水水量及濃度,與該段期間本廠總晶片產出量計算,削減前單位含氮原料用量為397 gN/片。

|

|

|

|

▲TOP |

|

1. |

含氨氮廢水之分流狀況 |

|

|

|

本廠含氨廢水來源共有六部分,可分為低濃度酸鹼系排水RO處理後濃縮水(AWL RO濃縮水)、化學機械研磨設備排水(AWH CMP排水)、洗淨工程部(AWH WET排水)、中央鹼性排氣洗滌塔排水(鹼排SCRUBBER排水)、氟化銨(FWH WET NH4F排水)。 |

|

|

2. |

減量措施、投資及額度

|

(1) |

採行源頭減量措施(含氮原物料減量使用)說明:因不同產品所需製程含氨氮化學藥品藥量不同,目前含氨化學藥品使用已達最佳化,若進行減量將影響產品良率,故無法進行源頭減量,因此本廠採用管末處理方式。 |

|

(2) |

採行管末處理措施(處理設備改善或新設)說明:為符合管理局廢水納管標準新制,原本廠廢水處理系統並無處理氨氮設備,因此評估新增氨氮處理系統,並對製程含氨氮廢水進行分流收集處理,以符合管理局納管標準,最後選擇新設熱風氣提+觸媒法為本廠管末處理方法。 |

|

(3) |

其他技術或措施說明:本廠設置氨氮處理系統前評估熱風氣提+觸媒、蒸餾+氨水回收、MD膜+硫酸銨回收、生物處理。 |

|

(4) |

相關措施投資及額度:分流管路部分約為新台幣2千萬元及處理設施部分約為新台幣1億8千萬元,而氨氮系統約為新台幣2億元。 |

|

(5) |

應說明採行此技術或措施之評估原因、技術原理等:熱風氣提法+觸媒法雖建置成本高,但因無最終廢棄物清運及去化問題,所以後續運轉費用較低;MD膜+硫酸銨回收法雖建置成本低,但廢棄物清運問題至目前尚無明確解決方式,因此目前以熱風氣提法+觸媒法為最後結定方案。 |

|

|

3. |

減量前/後排放濃度、穩定度及成果

|

(1) |

減量前/後廢(污)水氨氮排放濃度:本廠執行氨氮削減後,放流水氨氮濃度已由約182 mg/L降低至75 mg/L以下。 |

|

(2) |

符合納管標準、穩定度及成果:本廠於氨氮處理系統試車完成後,經由氨氮處理系統後之處理水氨氮濃度均穩定小於10 mg/L,廢水廠放流水亦小於75 mg/L。 |

|

(3) |

計算削減後單為產品含氮原料用量:本廠執行削減後流水水質水量及產品產出量,經計算每單位產出量貢獻放流為101g N/片(執行削減前為397 gN/片),減少每片晶圓放流水氨氮貢獻值74.5 %(296 gN/片)。 |

|

|

4. |

相關設施查驗、管理及運作情形 |

|

|

|

(1) |

設施操作、維護機制及狀況:

a.設置一座1,000 CMD氨氮處理系統,以氣提+觸媒方式處理。

b.維護機制及狀況,目前採每日例行性固定日/夜班各巡檢抄表一次(每日兩回)外,且每日不定期再安排現場巡檢,另系統有異常警報發生時,立即至現場調整操作參數。除每日抄表及巡檢外,每月會固定統計氨氮處理系統化學藥品用量及用電量,可作為爾後有系統異常處理或系統優化時之依據。

|

|

(2) |

是否設置即時監控設施或定期採樣檢測:

a.本廠氨氮處理系統設置時,均採用全自動PLC控制運轉,且所有運轉訊號均經由現場SCADA回傳至監控室,另於氨氮處理系統出口及廢水廠放流取樣槽均設有即時氨氮濃度監測分析儀,可立即回傳現場氨氮濃度測值。

b.本廠定期採樣檢測每月定期檢測兩次總放流口(含生活污水部分),配合科管局每半月採樣,均送至政府認證第三公證單位進行水質檢驗。

|

|

(3) |

衍生廢棄物處理情形:衍生廢棄物處理情形:本廠氨氮處理系統採用氣提+觸媒方式處理,將溶於水中之氨氮轉為氨氣後,經由觸媒高溫轉化為N2,並無最終廢棄物產生。 |

|

(4) |

環安人員執行績效:環安人員執行績效:環安人員將依照環安衛系統進行稽核,主要以處理系統之成效為稽核重點,針對各項指標符合度之運作記錄制定分數,再統計各項指標總合分數計分。 |

|

|

5. |

特殊績效或卓越事蹟 |

|

|

|

(1) |

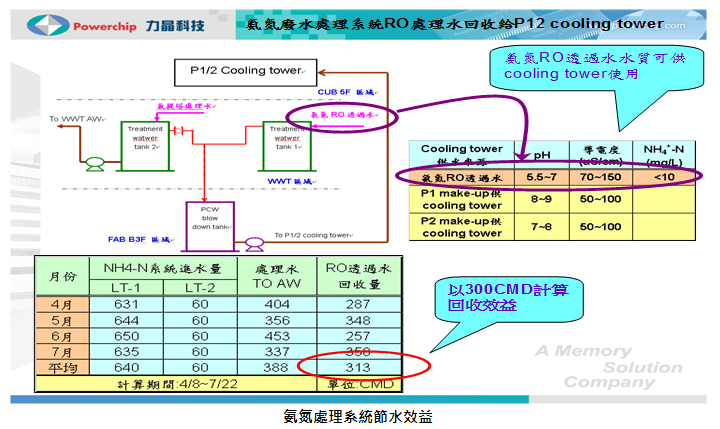

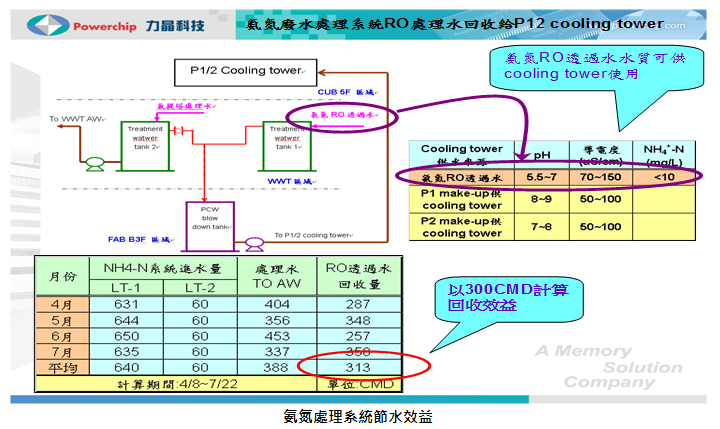

a.104/01/01氨氮處理系統運轉後,適逢新竹地區嚴重缺水期,管理局要求轄下事業單位每日減少用水量7 %;氨氮處理系統運轉後,發現RO透過水導電度<150μS/cm,可符合冷卻水塔水質需求,因此將該股水回收再利用至冷卻水塔,每日增加回收水量約300 CMD(約佔每日用水量4.5 %)。

|

|

(2) |

本廠為全台科技廠中第一家採用觸媒方式處理含氨氮廢水,且無最終廢棄物清運處理問題,確認以觸媒方式用於含氨氮廢水可行性,並於氨氮處理系統建置完成後,已陸續有多家友廠參訪,作為友廠針對氨氮處理系統設置之參考實績,對於該處理方法之推廣可作為友廠設計範本。 |

|

|

|

|

▲TOP

|

|

1. |

是否訂有明確減量目標並設為KPI |

|

|

本廠針對廢水廠放流水水質異常次數訂有績效指標評分方式;除符合納管水質標準外,並提出增進水質改善或強化管理等具體可行措施或作為。

|

|

2. |

所訂目標及KPI是否符合管制需求及具挑戰性 |

|

|

本廠104年績效指標定訂之放流水氨氮水質標準乃依據目前管理局納管標準,於106/01/01前為氨氮水質75 mg/L (第一期目標);並要求廠務部門於106/01/01後,必須符合新標準50 mg/L (第二期目標),管理局另訂106/01/01後若放流水低於30 mg/L則免收氨氮該項水質納管污水費,本廠將致力於符合該項要求。

|

|

3. |

所訂削減措施是否具體可行且有效益 |

|

|

本廠目前每月可減少氨氮納管費用467萬/月(5,604萬/年),若以106年1月1日氨氮標準50 mg/L計算,屆時每月可減少氨氮納管費用486萬/月(5,832萬/年),未來將針對NH4F排水部分進行氨氮削減計畫,NH4F排水目前已完成分流,現已在評估如何將氨與氟分離處理,或是因量體很小可蒐集後委外處理,若可以有效處理NH4F排水,放流水氨氮濃度可低於30 mg/L,以106年1月1日氨氮標準30 mg/L不收費計算,每月可減少污水費554萬(6,648萬/年)。

|

|

|

|

|

▲TOP

|